UV-LED固化技术在印铁行业中的应用(续集)

UV-LED固化技术属于辐射固化中紫外光(UV)固化的一种。UV光固化技术在1960年代起源于西方,在数十年的发展过程中,涂料和光源技术不断完善与多样化,形成了一个相对独立和成熟的工业体系。2000年以前,UV光固化使用汞弧灯或者无极汞灯作为紫外光源。2000年之后,发射波长低于400nm的固态发光技术不断进步,UV-LED应用于固化逐步成为可能。

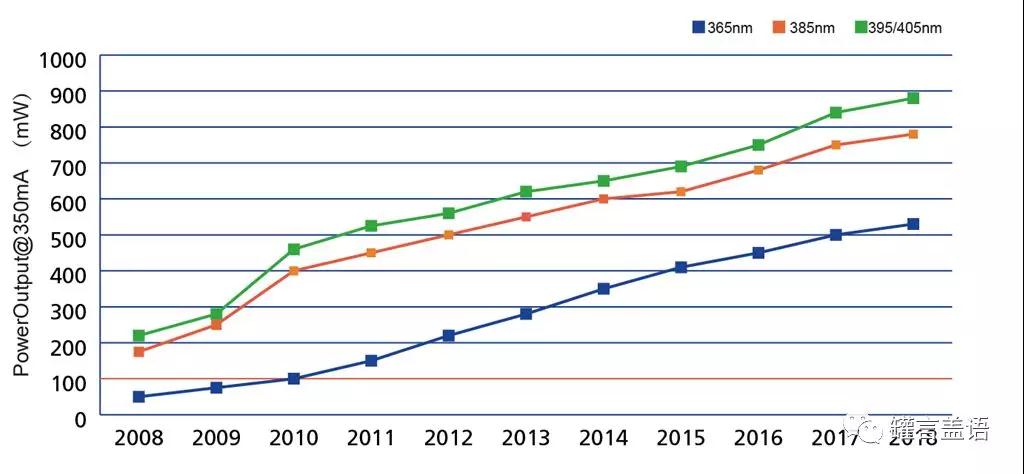

过去十年中,每平方毫米芯片的光功率输出大致增长了4倍,尤其以385nm/395nm为主波峰的UV-LED芯片,光功率输出接近800~1000mW,已经可以满足高强度固化的辐照强度需求。

图1 过去十年中,每1mm2发光面积,以365nm/385nm/395nm主波峰的UV-LED芯片光功率输出比较。

西方UV-LED固化技术的研发始于2003-2005年,美国Phoseon公司、英国UV Integration公司做了很多早期应用的探索研究。中国UV-LED的研发开始于2008-2010年。早期受UV-LED芯片输出功率较小的制约,UV-LED固化技术长期滞留于概念推广阶段,实际应用案例很少,这种情况直至2013年才有所改善。自那时起,在全球范围UV-LED光固化已经广泛应用于喷墨印刷、凸印、胶印、柔印、网印等众多领域,尤其是中国的窄幅印刷行业,出厂新机的UV-LED固化系统装机率在2018年甚至已经超过50%,数量庞大(大于3000台)的已售设备的UV系统LED改造率也在10%以上。UV-LED相关的涂料、油墨行业,以及固化光源行业,在过去数年以及未来数年仍将处于一个稳定的高速增长期。

UV-LED固化灯技术流派

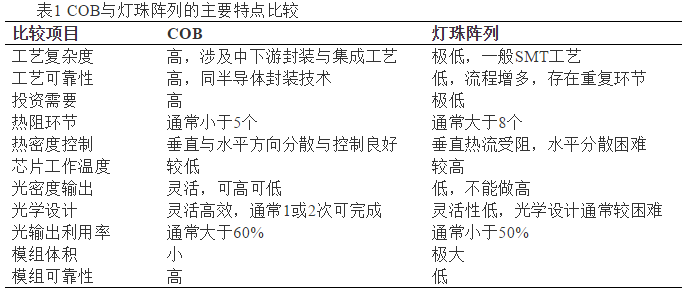

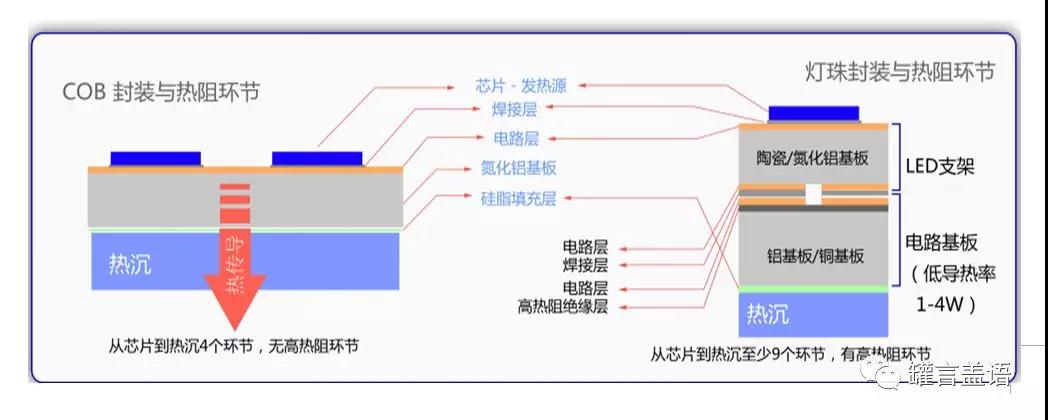

UV-LED固化灯主要分为板上芯片(chips onboard,简称“COB”)与灯珠阵列两大技术流派。

简单来说,COB技术就是将UV-LED芯片直接阵列于基板的一种集成方式。灯珠阵列则是先将UV-LED芯片封装成独立器件(通常作为标准件外购),再将之阵列于基板。

COB流派的代表为Cool UV、Phoseon 等公司,自产品研发初期就坚持采用COB方案。灯珠流派的代表早先多为日本、中国的制造商,以及IST、AMS等公司。随着日本企业以及IST、AMS等公司近年来纷纷改弦易辙走COB路线,目前灯珠方案的代表主力为一些中国企业。

图2 COB封装与灯珠阵列结构和传热示意图

综合来看,COB相比灯珠阵列具有全面的技术优势,目前已成为全球UV-LED灯的主流技术,但其对于企业研发能力、投资要求也极高。

UV-LED光固化的核心技术

UV-LED光固化的核心技术包括UV涂料、油墨材料与配方技术,以及UVLED固化系统,二者相辅相成。

UV-LED涂料、油墨配方技术 与汞灯相匹配的涂料、油墨经过数十年的发展,已经相当成熟,虽然转换到LED光源,其固化原理相似,但还是会面临一些技术问题,需要进一步研发和解决,其中目前急需解决以下三大问题。一是与UVA光谱相匹配的高效、无黄变、经济的光引发剂。二是可应用于食品包装、符合标准的低迁移性涂料和油墨。三是可媲美热固化涂料附着性与其他物理性能的UV-LED固化涂料。

UV-LED固化系统技术 UV-LED光固化系统大体由UV-LED固化灯与驱动控制系统组成,是一项涉及众多学科的知识密集型产品。其最核心的技术包括光学和封装、传热、电力电子等多个环节,每个环节上的缺陷都会极大影响产品的质量与整体表现。

要做好UV-LED固化系统一般要配备结构工程师、传热学与流体学工程师、封装工程师、光学设计工程师、软件工程师、电子电力工程师、电气工程师等研发队伍。UV-LED产业与传统汞灯产业的最大不同在于,UV-LED属于半导体产品,技术发展特别迅速,不再是一个产品吃十年、一项技术保终身的状态,而是需要不断进行研发投入,紧跟技术发展潮流,否则会很快被市场淘汰。

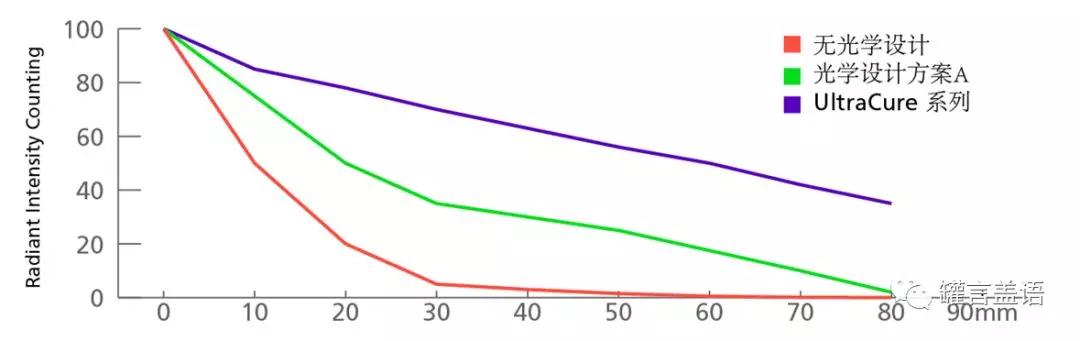

在印铁行业,UV-LED固化灯要求在25~50mm照射距离下达到尽可能高的UV辐照强度,这对光学设计提出了较高的要求。

图3 不同光学设计在不同照射距离的辐照度衰减。

采用合理的光学设计,可以使用较少的耗电达到同样的UV辐照度,或者使用同样的耗电达到更高的UV辐照度,这对节能和保证固化品质意义重大。

印铁行业UV-LED固化应用的收益

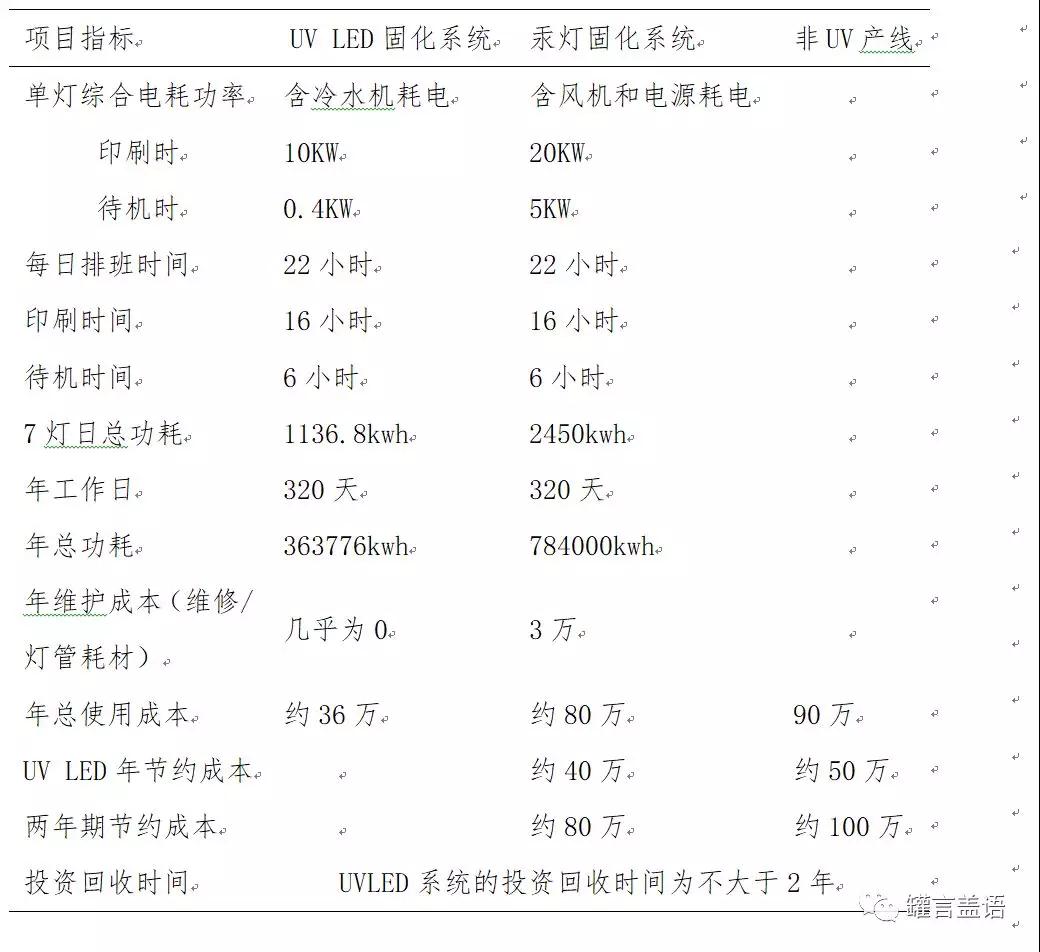

UV-LED在印铁行业的应用改造主要是针对两种产线:一种是原先使用UV汞灯的印铁产线,一种是原先使用非UV油墨的印铁产线。整体进行UV-LED改造之后,给客户带来的收益非常明显。下面以四色机产线为例进行分析比较(表2)。

表2 四色机进行UV-LED改造前后的对比

备注:

(1)假设四色机汞灯与UV-LED灯的数量均为7个,且都以满功率为计算标准(以上海臻辉光电有限公司ULTRACURE系列印铁专用灯为例)。

(2)假设每日的排班时间为22小时,印刷时间为16小时,待机时间为6小时。

(3)7灯日总功耗计算方式为:(印刷时功率×印刷时间+待机时功率×待机时间)×7。

(4)年工作日按320天计算。

(5)年总功耗计算方式为:7灯日总功耗×320天(6)年维护成本包括汞灯耗材的采购和汞灯系统维护维修。取保守金额。

(7)工业用电以1.00元/度计算。

(8)年总使用成本计算方式为:年总功耗×1+年维护成本。

(9)此表格为理论对比,各个印厂可根据实际情况计算。

(10)非UV产线的年总使用成本主要计算烘房系统年使用成本。

通过对印铁生产线的全部或部分固化工艺UV-LED改造,可以达到如下的综合收益:能耗大幅降低;不产生臭氧,VOCs排放达标,节约环保技改投资;固化品质稳定,良品率提高;即时开关,UV系统不需要加热与冷却时间,提高生产效率;极大节约了维护时间和耗材成本支出;改善生产车间工作环境,实现了低热量、低噪音。

UV-LED固化技术在印铁行业应用的注意事项

无论是新机直接安装UV-LED,还是老设备改造,用户在导入UV-LED系统时,需要注意以下问题。

首先,对于非UV产线的改造,需要做好设备改造准备,更换和调试胶辊和橡皮布,达到适应UV油墨的使用需求。

其次,对于非UV产线的改造,是否拆除或保留烘房、是否增加大小过桥和堆料台、是否需要移机等问题,需要与设备厂和UV-LED供应商密切配合。

第三,UV-LED油墨有使用环境要求,车间环境的温度、湿度、通风和照明等均需要做相应调整。

第四,与色墨相关的前后端涂料、与印刷相关的水墨平衡的相关辅料都需要做适度调整。

第五,需要确定一家市售的较为成熟的油墨供应商密切配合,特别是对于非UV产线改造的客户,更加需要油墨厂商的积极配合,以便顺利度过导入期。

UV-LED固化技术在印铁行业的应用现状

中国印铁行业在2018年的最大亮点是热热闹闹的UV-LED宣传和应用。有的工厂UV-LED安装成功了,但更多的是失败的案例。成功的原因是相似的,失败的原因却各不相同,如:油墨表层固化质量不达标;UV-LED固化质量不能达到印铁加工要求;UV-LED灯质量不可靠,短时间内反复损坏;印刷速度降低。

众多失败案例大大打击了印铁企业UVLED转化的积极性,企业付出了时间和材料成本,不能达到预期的目标,不外乎以下两个原因。一是在油墨和固化灯方面的技术调研、准备不充分,冲动型决策和“被忽悠”型决策,导致了高失败概率。二是印铁行业的封闭性传统导致难以引进、借鉴其他印刷行业的先进经验和产品。

前景展望

从UV固化转向UV-LED的趋势毋庸置疑。随着时间的推移和大家对成功实施UV-LED转换企业的案例研究,成功转换UV-LED将不再是问题。2018是印铁行业的UV-LED元年,对于UV-LED技术与印铁行业来说,未来存在更大的机遇,表现在以下几个方面。

首先,改变“涂布+烘房”的印刷方式为“涂布+UV-LED”的印刷方式,白可丁和光油涂布实现UV-LED固化技术,进一步大幅降低生产成本,大幅提高生产效率。

其次,将离线生产方式改为在线生产方式,白可丁+色墨+光油,全部通过UV-LED固化的连续在线方式生产,大幅提高生产效率。

第三,未来印刷设备、油墨/涂料、UV-LED三方之间的配合会越来越紧密,随着新工艺的推出,印铁生产将发生颠覆性的改变。

第四,进一步解决UV-LED系统的整体辐射强度提高和系统功耗下降之间的矛盾,实现以更低的系统功耗输出更高的UV能量。

一项新技术的实施,在初期总会遇到各种问题。毫无疑问UV-LED技术值得我们坚持下去,不能放弃。从2018年UV-LED固化技术在印铁行业的实践来看,应用于色墨固化已经不再是问题,相信色墨配方再经过一段时间的改进与完善,将达到品质与经济性的最佳平衡点。而新的挑战与机遇,即白可丁与光油UV-LED固化涂料,将是下一波印铁行业的应用热点,也是广大铁盒包装制罐厂的福音!

同类文章排行

- 仅需0.3秒?从货架思维看“显眼包”价值所在

- 订高端铁盒必看!为什么别人的铁盒辣么酷?做好这四个方面!

- 金裕制罐印铁生产线全面启动 引领金属包装新潮流

- 为茶叶找一个家:打造独特茶叶铁罐 品味非凡

- 春茶上市 精选礼盒 太平猴魁铁盒抢鲜定制

- 茶叶铁罐批发厂家:茶叶铁罐是什么材质的?

- 别担心!铁盒包装对人体有害消息是不可靠的!

- 金秋十月,金裕制罐与您相约广交会

- 热火朝天,马口铁托盘正在如火如荼生产中

- 薄荷糖铁盒包装会火吗